+48 22 731 70 88

Marka Caterpillar ogłosiła, że do spycharek średniej wielkości dostępne są unowocześnione pakiety technologiczne.

Od początku 2024 roku pakiet funkcji Cat Assist z ARO (opcją przygotowania do pracy z osprzętem), poprzednio oferowany pod nazwą ARO z systemem Assist, będzie wchodzić w skład wyposażenia standardowego modeli Cat® D4, D5, D6, D6 XE i D7.

Ponadto nowa opcja Cat Grade dostosowana do funkcji 3D powoduje, że w spycharkach D4, D5 i D6 bez problemu będzie można dodać funkcję 3D do układu Cat Grade.

W skład pakietu funkcji wchodzą:

Układ Cat Grade z funkcją 3D wykorzystuje sygnał GPS, aby automatycznie dostosowywać podniesienie i przechylenie lemiesza, dzięki czemu operatorzy mogą szybciej uzyskać wymagany profil terenu, zaoszczędzić czas oraz obniżyć koszty poprawek, robocizny i materiałów. Nowa opcja Cat Grade z przygotowaniem do funkcji 3D zawiera cały sprzęt potrzebny do systemu 3D oraz jest instalowana i testowana fabrycznie. W skład opcji wchodzą czujniki pokładowe, anteny i odbiorniki GNSS, a także 10-calowy (254 mm) wyświetlacz dotykowy. Sprzęt ten można szybko zmodernizować do pełnego systemu Grade z funkcją 3D, kupując u dealera Cat niezbędne licencje.

Spycharka CAT D4 to najnowsza wersja znanego i popularnego modelu D6K2. Maszyna dysponuje mocą 130 koni mechanicznych i w standardowej wersji waży nieco ponad 13 ton. Wersja LGP waży 14 ton. Projektanci zmienili szereg elementów, by praca z maszyną była łatwiejsza i bardziej wydajna.

Maska D4 ma teraz większy kąt nachylenia, dzięki czemu widoczność z kabiny poprawiła się o 30%. Odległość widzenia między tarczą spycharki a materiałem zmniejszyła się o 40%, więc operator marnuje mniej czasu na wycofywanie by zobaczyć obiekt pracy. Jednocześnie, w kabinie znajduje się teraz amortyzowany fotel oraz szereg ustawień poprawiających komfort. Dodano również ekran dotykowy o przekątnej 10 cali, na którym wyświetlane są istotne informacje o maszynie lub widok z kamery wstecznej.

Nową spycharkę wyposażono w nowoczesne systemy ułatwiające precyzyjną i wydajną pracę. Znajdziemy tu między innymi Slope Indicate, wskazujący aktualny kąt nachylenia, a także kontrolę trakcji, opcjonalny system Cat Grade ze Slope Assist służący do automatycznej kontroli pracy lemiesza i Attachment Ready Option, czyli fabrycznie montowane łącza osprzętów. Na życzenie klienta maszynę można wyposażyć w zintegrowany system Cat Grade 3D, który kontroluje zarówno unoszenie jak przechył boczny lemiesza. Anteny i odbiorniki są zamknięte w kompaktowym spoilerze montowanym na dachu D4.

Spycharka, jak informuje producent, generuje 7% mniejsze koszty związane z utrzymaniem. Jak przystało na nowoczesną maszynę, D4 jest połączona z systemem Product Link pomagającym w zarządzaniu flotą, a także Vision Link do podglądania danych maszyny za pośrednictwem transferu komórkowego lub satelitarnego.

36 letnia maszyna trafiła do warsztatu z bardzo zużytym podwoziem i mocno przepracowanym silnikiem i napędem. Długie lata pracowała dla firmy Oftendal Construction i wyglądało na to, że w końcu nadszedł czas na emeryturę (to znaczy - złomowanie). Okazało się jednak, że maszynę spotkał nietypowy łut szczęścia: mechanicy postanowili przywrócić ją do życia... lepszą niż wcześniej!

Głównym powodem kiepskich rokowań wobec spycharki Cat D9L był bardzo duży koszt naprawy. Problem polegał na tym, że dokładnie ten model (firma posiada aż 9 egzemplarzy) wypełniał bardzo konkretną niszę: był idealny do pchania zgarniarek Cat 631. Nowsze odsłony D9R okazały się za małe, a potężniejsze D10R trudniej było dostarczyć na miejsce pracy. Dlatego właściciele firmy z bólem serca myśleli o pozbywaniu się istotnego elementu floty.

Wstępna wycena wymiany bloku cylindrów w maszynie opiewała na 12 tysięcy dolarów, ale mechanik pracujący w Oftedal od 20 lat zauważył, że silniki Cat 3412E montowane zwykle w modelach D10R czy zgarniarkach 657E da się kupić za mniej niż 10 tysięcy. Co więcej, uruchamiany hydraulicznie i kontrolowany elektronicznie wtrysk stosowany w 3412E przekladałby się na oszczędność paliwa i większą moc. Wkrótce okazało się też, że nowszy silnik można zamontować w znacznie starszej maszynie, która dotychczas pracowała na mechanicznym, 500 konnym motorze.

Wątpliwości mechaników dotyczące szczegółów, jak na przykład pomieszczenie pod maską ogromnej chłodnicy potrzebnej silnikowi Cat 3412E, zostały wkrótce rozwiane. Zakupiony silnik pracował wcześniej w zgarniarce 657E z 2004 roku i kosztował jedynie 8000 dolarów - znacznie mniej niż pojedyńczy blok cylindra do starszej jednostki. Największymi wyzwaniami okazało się poprowadzenie przewodów, instalacja nowej głowicy filtra i zaplanowanie przewodów paliwowych. Łącznie przebudowa potrwała sześć miesięcy, ale rezulaty były warte oczekiwania.

Zgodnie z relacjami operatora maszyny, elektronicznie sterowany silnik tchnął w maszynę nowe życie. Mało tego, pracuje się nią lepiej niż wcześniej - ma do dyspozycji większy moment obrotowy, który przydaje się podczas największych obciążeń. Po przeanalizowaniu spalin okazało się, że maszyna emituje mniej szkodliwych substancji przy wytężonej pracy niż oryginał... na biegu jałowym!

Najnowsza propozycja marki Dressta to maszyna przeznaczona do ciężkiej pracy w branżach budowlanych, w górnictwie, przy wyrobie kruszyw, a także w gospodarce leśnej i na składowiskach odpadów. Spycharkę TD-15M Series-2 charakteryzuje wysoka odporność na czynniki o charakterze destrukcyjnym, takie jak pyły, ekstremalne temperatury czy uszkodzenia mechaniczne.

Maszyna jest napędzana silnikiem Cummins B6.7 o pojemności 6,7 litra i mocy brutto 235 koni mechanicznych. Silnik spełnia rygorystyczne normy EU Stage V. Za chłodzenie odpowiada wentylator ssący o zmiennej prędkości, napędzany hydraulicznie. Aby wymania ciepła była idealna, maszyna wyposażona jest w perforowane osłony boczne silnika i żaluzjowe drzwi chłodnicy. Spycharka bez trudu poradzi sobie w każdych warunkach terenowych. Nawet wzniesienia o 45 stopniowym pochyleniu nie stanowią dla niej większego problemu.

Maszyna takiego kalibru nie mogłaby pracować bez odpowiedniego układu hydraulicznego. W przypadku TD-15M Series-2 jest to układ Load Sensing z pompą wielotłoczkową o zmiennej wydajności i rozdzielaczem głównym sterowanym elektro-hydraulicznie. Wydatek pompy to 147 litrów na minutę a ciśnienie zaworu bezpieczeństwa to 17 MPa. Nowy joystick układu roboczego zapewnia pełną kontrolę nad lemieszem nawet w najbardziej precyzyjnych pracach przy równoczesnym zachowaniu pełnego komfortu. Opcjonalnie maszyna może zostać wyposażona w automatyczny system sterowania lemieszem.

W zależności od wybranej konfiguracji wymiary maszyny mogą się różnić. Na przykład, rozstaw gąsienic w wersjach STD i LT to 1930 milimetrów, w wersji WT - 2030 milimetrów, a w wersji LGP - 2160 milimetrów. Długość styku gąsienic z podłożem dla standardowego podwozia wynosi 2640 mm, natomiast dla pozostałych opcji wynosi 3050 milimetrów. Dressta oferuje pełną gamę lemieszy, w zależności od aplikacji w której będzie wykorzystywana maszyna. Poczynając od sześciopołożeniowego lemiesza uniwersalnego dostępnego w wersji LGP o pojemności 4.0 m3, służącego do precyzyjnego wyrównywania terenu, kończąc na lemieszu półwklęsłym o pojemności 5.95 m3 w wersji WT, odpowiednim do transportowania dużych ilości materiałów. Podczas konfiguracji spycharki możemy również wybierać pomiędzy zrywakiem jednozębnym i trzyzębnym. TD-15M Series-2 jako jedyna w tej klasie spycharek, oferuje zrywak jednozębny, doskonały do ciężkiego zrywania.

Na wyposażeniu standardowym kabiny operatora znajdziemy komfortowy, amortyzowany pneumatycznie i regulowany fotel, klimatyzację, system odszraniania, przednią osłonę przeciwsłoneczną oraz radio z Bluetooth oraz USB. Ekran LCD wyświetla obraz z kamery a także ważne dla działania maszyny parametry: diagnostykę silnika, diagnostykę układu napędowego, liczbę godzin pracy, aktualne przełożenie skrzyni biegów i wiele innych. W razie wystąpienia problemów operator zostanie powiadomiony odpowiednim wskaźnikiem. Jako wyposażenie dodatkowe, poza różnymi rozmiarami i kształtami gąsienic i lemieszy można uzbroić maszynę w system recyrkulacji powietrza z filtrami MSHA, podgrzewane lusterka, dodatkowe osłony przeciwsłoneczne, dodatkowe światła LED przednie - w tym również na cylindrach podnoszenia lemiesza, a także z tyłu maszyny. Mamy do wyboru także - szereg dodatkowych osłon zabezpieczających różne elementy spycharki, czy też system szybkiego napełniania zbiornika paliwa. Jest w czym wybierać, a jak doskonale wiemy, spycharki pracują w najróżniejszych różnych warunkach i często potrzebują wielu różnych dodatkowych osprzętów.

Materiał promocyjny

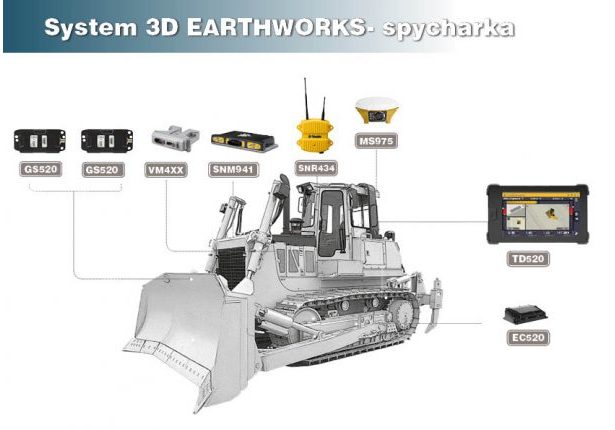

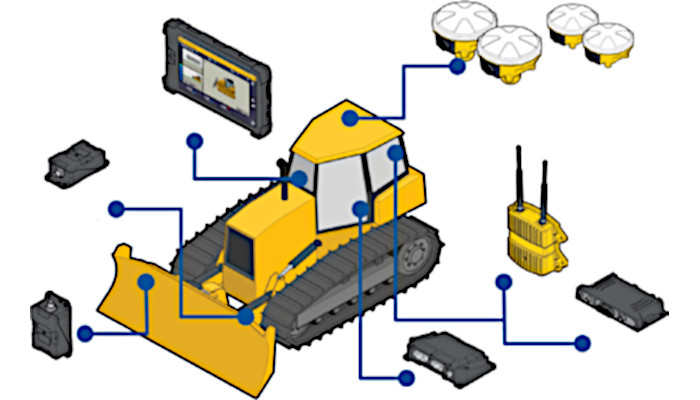

Wykonanie większej ilości zadań w krótszym czasie spycharką jest możliwe z Systemem Sterowania Maszyn Trimble EARTHWORKS dla spycharek.

Producent zadbał o intuicyjny system oparty na Androidzie, aby łatwo i szybko każdy mógł rozpocząć pracę przy użyciu tej nowoczesnej platformy. Operator będąc na dowolnym poziomie zaawansowania może pracować szybciej i wydajniej. Tak intuicyjne oprogramowanie jest wynikiem opracowań opartych na sugestiach operatorów sprzętu budowlanego z całego świata.

Efektem tej współpracy jest aplikacja do sterowania maszyn Trimble Earthworks, która działa na 10-calowym (25,7 cm) ekranie dotykowym Trimble TD520 z systemem Android. Operator może łatwo dostosować interfejs do własnego trybu pracy, a szeroki wachlarz konfiguracji widoków umożliwia uzyskanie odpowiedniej perspektywy i maksymalnej wydajności. Przesyłanie plików odbywa się bezprzewodowo i automatycznie. Dzięki temu projekt jest zawsze aktualny. Dodatkowo za pomocą systemu Android można pobrać inne przydatne aplikacje.

Trimble Earthworks przeznaczony dla spycharek został wyposażony w dwa odbiorniki GNSS zamontowanymi na dachu kabiny, w celu wyeliminowania masztów na lemieszu i zminimalizowania ilości kabli. System opiera się na dwóch odbiornikach GNSS, dzięki czemu jest idealny do pracy na stromych zboczach i do wykonywania skomplikowanych projektów z rygorystycznymi tolerancjami dokładnościowymi. Jak zapewnia Sitech, nowe rozwiązanie umożliwia w łatwy sposób przeniesienie odbiorników GNSS do innych maszyn, natomiast odbiorniki GNSS montowane na kabinie maszyny są łatwe w obsłudze oraz oszczędzają czas potrzebny do ponownego montażu każdego dnia pracy.

(fot. Sitech Poland)

Zachowanie równowagi i stabilności na zboczach nasypów węglowych to zadanie dla spycharek gąsienicowych Dressta.

Specyfikacje Sprzętu Zagęszczającego:

Gładki bęben:

-Średnica: 1100mm

-Długość: 2000mm

-Ciężar: 5000 kg/11,023 funtów

Wciągarka:

- Siła naciągu liny: 83 - 1,334kN

-Maks. Prędkość liny: 50-60m/min

-Maks. Ciśnienie: 25MPa

-Średnica Liny: 20mm

-Długość Liny: 70m.

Dressta to dobry wybór podczas prac na zboczach nasypów węglowych. Maszyny te rozkładają swój ciężar na całej powierzchni swojego podwozia dla zachowania równowagi i stabilności. Z zamontowanym osprzętem zagęszczającym spycharki Dressta mogą działać wzdłuż zboczy o nachyleniu 25 stopni, a także w poprzek zboczy o nachyleniu 20 stopni.

Dostępne modele: TD-25M EXTRA i TD-20M EXTRA.

Caterpillar powiększyła się o czterdziestotysięczny egzemplarz dużej spycharki. To model D11T. Maszyna już została nazwana „tytanem pracy”.

Waga spycharki to 102 058 kg, wyposażona została w wydajny silnik Cat C32 o mocy 850 KM. Zapewnia on przenoszenie do 900 metrów sześciennych luźnego materiału na godzinę. Dużą zaletą spycharki jest mocny i wydajny mechanizm napędowy, który umożliwia przemieszczanie materiału przy niższym koszcie w przeliczeniu na tonę. D11T została wyposażona również w solidną ramę, której projekt oferuje możliwość wielokrotnej przebudowy i najniższego całkowitego kosztu eksploatacji. Układ VIMS™ 3G, układ automatycznego wspomagania sterowania lemieszem, udoskonalona funkcja automatycznej zmiany biegów oraz elektroniczny układ monitorujący Advisor, czyli cała seria standardowych oraz opcjonalnych technologii CAT zwiększają efektywność operacyjną i wspomagają bezpieczną pracę jednocześnie obniżając koszty.

40 000. egzemplarz dużej spycharki D11T będzie pracować w Elk Valley Region w pobliżu Sparwood w Kolumbii Brytyjskiej, gdzie w pięciu kopalniach spółka wydobywa węgiel do produkcji stali – poinformowała firma Caterpillar.

Sitech Poland Sp. z o.o. jako autoryzowany dystrybutor marki Trimble prezentuje kolejne rozwiązanie, tym razem dla spycharek - System Sterowania Maszyn Trimble® Earthworks który powstał w odpowiedzi na realne potrzeby użytkowników sprzętu.

Trimble wprowadza kontrolę nad maszynami na wyższy poziom. Wszystko to dzięki platformie, która zmienia technologię sterowania maszynami, czyniąc ją łatwą w użyciu oraz bardziej dostępną dla wielu różnych wykonawców. Korzystanie z aplikacji umożliwia równanie terenu z bardzo dużą dokładnością, a montowanie i demontowanie inteligentnych odbiorników GNSS jest niezwykle szybkie.

Wygodny montaż i mobilność

Nowa konfiguracja systemu sterowania Trimble Earthworks dla spycharek obejmuje dwa odbiorniki GNSS zainstalowane na dachu kabiny, co eliminuje konieczność stosowania masztów i przewodów wymaganych w tradycyjnym montażu na lemieszu. Dwa odbiorniki GNSS to idealne rozwiązanie przy pracy na stromych zboczach i w złożonych projektach, w których wymagana jest wysoka dokładność. Nowa konfiguracja montażu odbiorników GNSS pozwala także zaoszczędzić wykonawcy czas konieczny do ich codziennej instalacji i demontażu.

Intuicyjne oprogramowanie

Aplikacja Trimble Earthworks działa na 10-calowym (25,7 cm) ekranie dotykowym Trimble TD520 z systemem Android. Kolorowa grafika oraz prosta i intuicyjna obsługa umożliwiają łatwe przyswojenie oprogramowania. Każdy operator może spersonalizować interfejs w taki sposób, aby jak najlepiej odpowiadał jego trybowi pracy, a szereg konfiguracji widoku pozwala na uzyskanie odpowiedniej perspektywy i maksymalnej wydajności. Earthworks umożliwia bezprzewodowe, automatyczne przesyłanie plików danych pomiędzy maszyną a biurem, co gwarantuje dostęp do aktualnego projektu w każdym momencie. Korzystając z systemu operacyjnego Android, użytkownik może także pobrać inne przydatne aplikacje.

DRESSTA

Dressta to polska marka maszyn budowlanych: znane są spycharki gąsienicowe, ładowarki kołowe,ładowarki gąsienicowe, układarki rur, kompaktory i koparko ładowarki. Produkowane są na licencji amerykańskiej firmy International Harvester od 1973 roku przez Hutę Stalowa Wola. W 1982 roku International Harvester została kupiona przez Dresser Industries.

Dressta to polska marka maszyn budowlanych: znane są spycharki gąsienicowe, ładowarki kołowe,ładowarki gąsienicowe, układarki rur, kompaktory i koparko ładowarki. Produkowane są na licencji amerykańskiej firmy International Harvester od 1973 roku przez Hutę Stalowa Wola. W 1982 roku International Harvester została kupiona przez Dresser Industries.

Pierwszy dzień wiosny

Na budowę S-3 o poranku dostarczono nowiutki egzemplarz spycharki DRESSTA. Mojej osobie przypadł zaszczyt sprawdzenia wszystkich możliwości maszyny w terenie oraz wyrażenia opinii na jej temat. Do testu wybrany został model TD 15R o masie 21,5 t z napędem hydrostatycznym, silnikiem Cummins QSB 6.7 T4I o mocy 154 kW, skrzynią biegów Powershift i lemieszem skośnym z systemem przechyłu.

10 sekund, czyli potęga pierwszego wrażenia

Oddział „Diament” jest w posiadaniu kilku spycharek HSW, najstarszych prawie trzydziestoletnich oraz tych trochę młodszych z poprzedniej dekady (TD 15M i TD SUPER 20M).

Nowa DRESSTA z 2016 roku na pierwszy rzut oka wygląda tak samo jak jej dziesięcioletni poprzednik, nie licząc zmian w kolorystyce, a „efekt WOW” na który liczyłem niestety nie nadszedł. Po dokładnym obejrzeniu spycharki z zewnątrz zauważyłem właściwie tylko jedną zmianę w konstrukcji – ściętą z góry maskę.

W kabinie wzrok przykuwa nowy, przejrzysty i czytelny panel LCD z najważniejszymi informacjami: poziomem naładowania akumulatorów, kontrolką ładowania akumulatorów, stanem zbiornika AdBlue oraz ON, obrotami silika, temperaturą oleju w układzie napędowym, wszystkimi włączonymi systemami, licznikiem MTH oraz temperaturą cieczy chłodzącej. Wydaje mi się, że reszta „wystroju” pozostała bez większych zmian.

W ferworze pracy

Szybkie tankowanie i ruszam do pracy. Najpierw do pokonania około 1 km po kruszywie, piasku i humusie z licznymi zakrętami. 2000 obr./min., trzeci bieg: spycharka szybko osiąga prędkość maksymalną, w porównaniu do starej „piętnastki” ta jest jak Lamborghini. W zakrętach doskonale sprawdziło się płynne sterowanie joystickiem jak i półbiegami, nie musiałem redukować przełożenia aby wykonać zwrot o 90°.

Pierwszym poważnym zadaniem przed TD 15R było zmagazynowanie na pryzmie materiału leżącego przy nasypie, a następnie wepchnięcie na nasyp piasku i uformowanie skarpy nasypu w miarę możliwości maszyny. Przestrzeń pomiędzy nasypem, a odkładem humusu była dosyć wąska więc skorzystałem z możliwości wychylania lemiesza co umożliwia przesypywanie się urobku tylko na jedną stronę. Funkcja przydatna jest również do tworzenia nasypu przy jego krawędzi, zasypywania rowów, końcowego wyrównywania powierzchni. Konstrukcja lemiesza zmniejsza ilość manewrów wykonywanych przy tych pracach. Zmian kąta wychylenia można dokonywać pod obciążeniem, a to duży atut.

Materiał zmagazynowany – teraz w górę! Mocy nie brakuje, podczas przypierania do hałdy silnik nieznacznie tracił na obrotach, maszyna dynamicznie wspinała się po pochyłości. Im bardziej stromy stawał się najazd, tym mniej piasku musiałem brać na lemiesz, ponieważ gąsienice zaczynały obracać się w miejscu. Szerokość płyty gąsienicowej to 20'' (508 mm); uważam że nawet na suche podłoże to za mało, spycharka bardzo traci na wydajności.

Ze zgromadzonego na nasypie piasku miałem zbudować równą warstwę. Włączyłem funkcję automatycznego dostosowywania przełożenia skrzyni biegów do obciążenia aby praca była bardziej dynamiczna - i tu jedno z pierwszych rozczarowań. Wrzuciłem 3 bieg, i natarłem na hałdę piasku... Dressta zwolniła, w miarę płynnie zredukowała bieg na 2 i bez większych problemów, całkiem szybko pchała go dalej. Obciążenie się zmniejszało a maszyna nie zmieniała przełożenia na wyższe – to znaczy, że układ jedynie redukuje przełożenie, a nie dostosowuje go odpowiednio do obciążenia. Niewielki zawód. Istnieje też możliwość stałego blokowania przełożenia 1 przód/2 tył i 2przód/2 tył, ale z tej opcji bardzo rzadko korzystałem.

Rozgarnianie materiału na boki to przyjemność, hydraulika jest czuła i precyzyjna. Łatwość rozprowadzania i powtarzalność przejazdu na 2 i 3 biegu znacznie przyspiesza pracę, szkoda tylko, że brakuje przyczepności przy nabieraniu towaru.

Na koniec zostawiłem formowanie skarp. Spycharkę próbowałem doprowadzić do granic stateczności tworząc coraz bardziej stromą skarpę i okazało się, że maszyna prędzej się po niej zsunie niż przewróci na bok. Odpychając się dodatkowo lemieszem nie udało mi się utracić równowagi. W DT 15R EX został zwiększony rozstaw podwozia i nawet przy dużych przechyłach pojazd jest stabilny.

Drugi dzień - początek kłopotów

Drugiego dnia użytkowania licznik MTH cofnął się, radio przestało się uruchamiać, a w gniazdach zasilających nagle brakło prądu. Na panelu w trybie testu układu jazdy pojawiły się błędy: Wfr?, Wpc?, WR?, WF?, WB2/2?, WB1/2?, HR?, HL?, DN?, UP?. Sytuacja ta utrzymała się do chwili zakończenia mojego testu. To dosyć dziwne, jak na nowy egzemplarz maszyny...

Tym razem zadaniem była pomoc starszej spycharce przy rozpychaniu przywiezionego mokrego humusu. Dressta szybko poległa – na około metrowej warstwie zawiesiła się na ramie, a gąsienice obracały się w miejscu. Wniosek: zbyt duża masa spycharki do powierzchni styku płyt gąsienicy z podłożem. Dodam że „piętnastka” z 89 roku radziła sobie w tym terenie znacznie lepiej.

Następne zlecenie: wykonanie wykopu. Glina z piaskiem stawiała dobry opór dla gąsienic, przyczepności było troszkę więcej. Praca została wykonana w błyskawicznym tempie. Maszyna pracowała na maksymalnych obrotach silnika przy dużym obciążeniu więc zastanawiałem się jakie może być spalanie. Panel LCD ma opcję podglądu jednostkowego zużycia paliwa: to wahało się od 20 do 40 l/h.

Innego dnia należało budować nasyp z materiału przywożonego przez wywrotki. Glinka z piaskiem była luźna więc połowa dostępnych obrotów silnika w zupełności wystarczała na rozgarnięcie wysypanej kupki. Teraz jednostkowe spalanie wahało się na poziomi około 14 l/h.

Bardzo dobrze, że „piętnastkę” wyposażono w zrywak, bez którego straciłaby na wydajności odspajając na gliniastych i kamienistych podłożach. Na twardej glinie bez zrywaka bezużyteczna staje się nawet TD 20M którą posiadamy.

BHP to podstawa

Kabina DRESSTA TD 15R EX zabezpieczona jest przed upadkiem maszyny na bok oraz przed spadającymi na nią przedmiotami przez system ROPS i FOPS. Przy fotelu znajduje się pas bezpieczeństwa, na maszynie mamy wiele uchwytów pomagających utrzymać równowagę. Z tyłu zainstalowano podest, który bardzo ułatwia tankowanie. Na wózku gąsienicy jest jednak tylko jeden stopień, który szybko zakleja się błotem i wtedy zaczynają się prawdziwe schody - jak bezpiecznie zejść z maszyny na ziemię?! W drugą stronę wcale nie jest łatwiej: niższe osoby mogą mieć poważny problem z dostaniem się do kabiny. Sytuacja ta dotyczy też miejsca przygotowanego do montażu tyczki pod system GPS na lemieszu. Nie można się do niego bezpiecznie dostać, zwłaszcza kiedy maszyna jest mokra czy oszroniona!

Eksploatacja

Przed rozpoczęciem pracy każdy operator zaczyna od wykonania obsługi codziennej. Inżynierowie DRESSTY zadbali o łatwy dostęp do wszystkich punktów obsługi tj. bagnety, wzierniki, kalamitki czy wlewy wszystkich płynów.

Następnie operator dostosowuje kabinę do swoich upodobań. Spycharka ma regulowany, amortyzowany pneumatycznie fotel z możliwością skrętu o 15° (przydatne do obserwowania zrywaków) i regulowane podłokietniki. Niestety, lusterka mają bardzo tandetną konstrukcję, ich obudowa uginała mi się pod palcami, nie przestawiłem ich obawiając się o możliwość połamania. Mała strata, bo zapewniają bardzo niewielką widoczność.

Wokół fotela nie znajdziemy miejsca na teczkę maszyny, kask, torbę ze śniadaniem czy butelkę wody. Tę ostatnią położyłem obok fotela ale wysuwała się pod pedały zjeżdżając z pochyłości. Ostatecznie upchnąłem ją za fotelem. Torbę z jedzeniem postawiłem za lewym podłokietnikiem, a kask położyłem za prawym.

Mocno we znaki dała się ograniczona przestrzeń wewnątrz kabiny. Przypadkowo dotykana łokciem torba uruchamiała wycieraczki, ponieważ włączniki znajdowały się bezpośrednio z nią. To frustrujące, zwłaszcza, że włączniki te są zbędne skoro ta sama funkcja dostępna jest w menu panelu LCD. Bez sensu dublować te same opcje.

Udogodnieniem jest klimatyzacja (szkoda że nie climatronic, teraz to już standard), radio i zasłonki przeciwsłoneczne. Cała tapicerka jest plastikowa i mam wrażenie że kiepskiej jakości.

Przy włączonym ogrzewaniu wszystko trzeszczy i strzela. Podobne, liche wrażenie sprawiają manetki i obudowy silniczków wycieraczek – wydaje się, że pilot telewizora jest solidniej wykonany. W starszych modelach które posiadamy jakość jest znacznie wyższa, te elementy są o wiele trwalsze. Brakowało mi przewodu bądź gniazda zasilającego na zewnątrz światło ostrzegawcze ( tzw.koguta) oraz włącznika tego światła w kokpicie.

Niepodważalną zaletą jest dobre wytłumienie kabiny, co zauważyłem podczas jazdy po kruszywie. Jest też dodatkowo amortyzowana. Kolejny plus to dobra widoczność: bez zmiany pozycji siedzącej widać każdy wystający element spycharki, a zwłaszcza lemiesz. Podczas deszczu widoczność staje się ograniczona. Wycieraczki nie dolegają dobrze do szyb drzwi, a ich konstrukcja nie jest symetryczna (obie wycieraczki są lewe) przez co z lewej strony widać lemiesz, a z prawej wycieraczka nie dochodzi do końca i trzeba się ciągle wychylać aby coś zobaczyć.

A na koniec irytująca, doprowadzająca do szaleństwa dźwignia bezpieczeństwa joysticka jazdy, która nieustannie wbija się w łydkę!

Posumowując...

DRESSTA TD 15R EX to kawał solidnego żelastwa o wytrzymałej konstrukcji i łatwo dostępnych, względnie tanich częściach zamiennych. Podczas testu byłem bezlitosny i nie oszczędzałem maszyny. Ten model idealnie nadaje się do prac drogowych, gdzie liczy się szybkość, zwrotność i wielozadaniowość (wychylny lemiesz i zrywak). Maszyna ma zapas mocy, ale brakuje jej przyczepności by ją w pełni wykorzystać. Ergonomia pozostawia wiele do życzenia, a i elektronika z elektryką się nie popisały (licznik MTH i brak zasilania w kabinie).

Na rynku jest trzech poważnych konkurentów DRESSTY, mianowicie CAT D6T, LIEBHER PR 736, KOMATSU D61PX/EX. Wszystkie te maszyny mają napęd hydroststyczny i z pewnością nie mają problemów z elektroniką. W standardzie szerokość płyt gąsienic zaczynają się od 24" i oferują dużo wyższy komfort pracy operatora. Z przyjemnością podjąłbym się testów modeli innych marek dla porównania.

DRESSTA ma poważna konkurencję ze strony CAT, LIEBHER i KOMATSU, ale jest bezkonkurencyjna pod względem kosztów eksploatacji. Mam nadzieję, że moja opinia będzie pomocna przy dokonaniu trudnego wyboru, którą z maszyn wybrać do wzmocnienia taboru sprzętowego.

Operator sprzętu

Bartosz Błędowski

Prototyp tej maszyny zbudowano już w roku 1979, a w 1998 powstała wersja wojskowa - CAT D8N. Konstrukcja jest wyjątkowa, drugiej podobnej maszyny nie ma na cąłym świecie. Tym co czyni ją unikatem jest ruchoma tarcza przednia, wyglądająca jakby ktoś przyczepił dodatkową gąsienice do ramion przy masce, choć bliższe oględziny przywodzą na myśl pas transmisyjny. Narzędzie to jest napędzane przez dwa hydrauliczne silniki o wysokim momencie obrotowym, które z kolei zasila dodatkowy silnik wysokoprężny zainstalowany z tyłu maszyny.

Twórca maszyny, producent Viking Power Dozer Ltd. (VDPL) informuje, że odpowiednio ustawiona tarcza spycharki może służyć do rozładunku materiałów w bardzo dużym tempie. Dla wojska liczą się jego możliwości szybkiego budowania zasieków - szacuje się, że w godzinę przemieszcza się przy jego pomocy około 20 tysięcy metrów sześciennych gruntu. Ale moc i możliwości to nie wszystko; maszyna posiada w sobie odrobinę finezji. Jak można zobaczyć na filmie poniżej (około 2:15 czasu nagrania), można jej używać również do zasypywania rowów z rurami tak, by większe kawałki nie spadły, uszkadzając przewód.

A to tylko jedno z wielu zastosowań. Część można zobaczyć na nagraniach. Zapraszamy do oglądania:

Czyli maszyna, która służy do prac glebowych pod wodą. Oto Komatsu D155W, pracujący przy brzegach wód - oraz w samych wodach. Projekt zakłada pełne zanurzenie maszyny pod wodą: wbudowano tu nawet długi komin służący do "oddychania"!

Na poniższym nagraniu widzimy dwie takie maszyny pracujące przy odbudowie portu po wielkim trzęsieniu ziemi w Japonii, w roku 2011. Zgodnie z informacjami uzyskanymi od Komatsu, oba modele były już w "stanie spoczynku" od roku 1993, ale uruchomiono je specjalnie na potrzeby kryzysowej sytuacji. Sterowanie odbywa się zdalnie, a praca może odbywać się do niemal 7 metrów pod powierzchnią wody.

CAT uruchomił produkcję nowego modelu spychacza kołowego 992K, a także odnowił konstrukcję modelu 854K. Obie maszyny otrzymały lepszy design, zwiększyła się wydajność i bezpieczeństwo, a zmniejszyła awaryjność. 992K posiada najnowocześniejszą hydraulikę z bardziej wydajnymi pompami i lepszym filtrowaniem płynu czy monitorowaniem ubytków chłodziwa.

Nowa maszyna ma silnik Cat C32 ACERT o mocy 801 KM. By uatrakcyjnić rachunek zysków i strat podczas używania 992K, zaimplementowano w nim system kontrolujący załadunek, który zapobiega przeładowaniu i niedoładowaniu wozidła. Technologia współpracuje z ładowarkami i wielkoformatowymi wozidłami.

Zadbano też o ekonomię - maszyna posiada tryb ekonomiczny z układem kontroli przepustnicy. Maszyna jest w stanie automatycznie zarządzać prędkością obrotową silnika, łącząc efektywność przepusnicy sterowanej manualnie z ergonomią działania automatycznego.

Podczas testów okazało się, że 992K może zredukować zużycie paliwa nawet o 21% w stosunku do poprzenich modeli! Zmieniono również budowę, by gwarantowała większe bezpieczeństwo operatora. Zadbano o systemy gaśnicze, odpowiednie oświetlenie, dwustronne wyjście ewakuacyjne, kliny pod koła oraz poręcze środkowe do bezpiecznego czyszczenia okien i działań serwisowych.

Maszyny Caterpillar są testowane każdego dnia na specjalnym placu budowy Tucson Proving Grounds w Arizonie (USA). Dwieście osób rozwiązuje tam problemy związane z ich działaniem i stara się je ulepszyć.

Jednym z tych pracowników jest człowiek o znajomo brzmiącym nazwisku: Dan Toborowski, który zajmuje się sprawdzaniem funkcjonalności systemów zdalnego sterowania maszynami. Trudne warunki placu testowego pozwalają na dokładne sprawdzenie, czy w programie nie ma błędów, i czy maszynę faktycznie można uznać za samodzielnie pracującą.

Jak mówi Dan Toborowski, ocena na żywo to jedyny sposób na sprawdzenie, czy maszyna faktycznie "sobie radzi". - Nie ważne, ile godzin spędzi się na wykonywaniu symulacji w wirtualnej rzeczywistości. Zawsze konieczny jest test w terenie." - mówi specjalista.

John Deere zaprezentował niedawno nowe modele spychaczy z systemem autopoziomowania opartym na systemie GPS. W nowych modelach 750K i 850K nie ma masztu wysyłającego i odbierającego sygnały.

W ubiegłym roku technologię zaimplementowano na modelu 700K - teraz firma zdecydowała się umieścić go również w większych maszynach. Tarcza spychacza ustawia się na odpowiedniej wysokości w oparciu o informacje pozyskane z systemu GPS, dzięki czemu odpowiedni poziom gruntu uzyskuje się automatycznie. Dzięki temu można pominąć czasochłonne pomiary poziomu wyrównanego miejsca i szybciej przejść do kolejnych zadań. Technologia została już sprawdzona i zaakceptowana przez wielu przedsiębiorców.

Różnica między konwencjonalnym systemem i tym zaimplementowanym w spychaczach JD polega na tym, że maszyny spod znaku jelenia nie posiadają anteny na przedniej tarczy, a więc również kabli biegnących po ramieniu aż do kabiny. Podobne rozwiązanie widzieliśmy również w spychaczach Komatsu. Rozwiązanie polega na zastosowaniu dwóch anten montowanych na kabinie pojazdu i dwóch urządzeń poziomujących - jednego w maszynie i jednego umieszczonego bezpośrednio za tarczą.

Taki zestaw przyrządów pomiarowych jest w stanie określić położenie maszyny łącznie z wysokością nad poziomem morza, a także jej nachylenie wraz z ustawieniem tarczy spychacza. Dane są kompilowane w obraz 3D. Maszynę można ustawić w tryb automatyczny, by pozostawić poruszanie tarczą "w rękach" komputera. Potem wystarczy już tylko prowadzić maszynę w odpowiednie miejsca.

System nazwany Auto SmartGrade wykrywa także zbyt duże obciążenia (poślizg gąsienic) i jest w stanie tymczasowo unieść tarczę by pokonać przeszkodę.

Auto SmartGrade jest montowany w maszynach fabrycznie i nie wymaga ulepszeń po zakupie. Nie trzeba też zdejmować oprzyrządowania każdego dnia, a kalibracja zajmuje każdorazowo około 30 minut.

Wiadomo nie od dziś, że z klocków LEGO można zbudować naprawdę wszystko. Tym razem konstruktorzy popisali się niezwykle szczegółowym modelem sterowanym zdalnie - to spycharka CAT D11. Z projektantami współpracowali inżynierowie z Volvo Construction Equipment. Autorem modelu jest Davy Linden.

Zabawkowa spycharka oddaje rzeczywistą maszynę w każdym calu. Skala modelu to 1:11, a jej ukończenie zajęło konstruktorowi cztery miesiące. Nie tylko można sterować ruchem maszyny przy pomocy radia - twórca zadbał również o to, by przedni i tylni spychacz zachowywał się tak, jak w oryginalnej maszynie. Dlatego własnie, dzięki zainstalowanym silnikom elektrycznym i miniaturowym układzie hydraulicznym można poruszać wszystkimi elementami, które poruszają się w prawdziwym spychaczu.

Konstruktor zadbał też o oświetlenie oraz miniaturową replikę silnika Cat C32 ACERT, który dostarcza 913 KM prawdziwemu D11.

Spychacze 850K i 1050K marki John Deere otrzymały w tym roku prestiżową nagrodę Red Dot za stylistykę. Jednolity i wskazujący na robocze przeznaczenie wygląd tych maszyn uzyskano we współpracy z Designworks - podwykonawcą BMW Group. Jak mówił Doug Meyer, dyrektor działu konstrukcji w John Deere, nagroda ta podkreśla ciężką pracę zespołu JD i jego partnerów w dostarczeniu wytrzymałych i niezawodnych maszyn użytkownikom.

Model 850K jest cięższy, dzięki czemu zwiększyła się jego produktywność. Jest wyposażony w silnik i układ wydechowy spełniający standardy Final Tier 4. W procesie tworzenia tego spychacza od samego początku uczesniczyli operatorzy i serwisanci, dzięki czemu ulepszono kluczowe przy użytkowaniu elementy, jak dostępność serwisowa, przestrzeń w kabinie czy widoczność. Większy 1050K ma swoim wyglądem reprezentować siłę, wytrzymałość i niezawodność.

W kategorii Product Design (ang. Projekt Produktu) zgłoszono w tym roku około 5200 innowacji. Jury składające się aż z 41 ekspertów miało więc w czym wybierać!

Mianem największego spychacza na świecie tytułuje się dziś ciągnik Komatsu D575A w wersji D575A-3 lub D575A-3 SD. Pierwsza z dwóch wersji to buldożer, a druga - super spychacz. Obie wersje są w stanie przepchnąć jednorazowo około 69 metrów sześciennych materiału przy użyciu standardowej łyżki, ale to jeszcze nie wszystko. Super spychacz D575A-3 SD wyposażony w specjalne narzędzie robocze jest zdolny do przepychania aż 96 metrów sześciennych za jednym razem.

Na samym początku maszyna dysponowała 1000 KM - została pokazana na wystawie sprzętu Conexpo w Houston, w Teksasie, roku 1981. Niestety, ze względu na sytuację ekonomiczną jego produkcja była wstrzymana przez większość lat 80, co zmieniło się w kolejnym dziesięcioleciu. W 1989 roku testowano już wersję D575A-2 SR, a w 1991 rozpoczęła się pełna produkcja. D575A-2 SD dołączył do starszego brata w roku 1995 - pierwszy model super spychacza rozpoczął wtedy pracę w firmie Princess Beverly Coal Co. w Zachodniej Wirginii. Obecnie najnowszy model, czyli wspomniany na początku D575A-3 SD wprowadzono na rynek sześć lat później.

Pojazd jest zasilany dwunatocylindrowym silnikiem wysokoprężnym o wtrysku bezpośrednim, wyposażonym w intercooler i turbodoładowanie. Motor jest chłodzony wodą. Nazwa jednostki napędowej to Komatsu SA12V170E, a wytwarzana moc sięga 1150 KM. Dzięki niemu maszyna o masie 168 ton może poruszać się w miejscu pracy.

Standardowe narzędzie robocze ma 3,63 metra wysokości i 7,39 metra szerokości. Podstawowy model D575A ma 4,88 metra wysokości i 11,71 metra długości. Różnica między D575A a D575A-3 SD zawiera się w poważnych zmianach w konstrukcji ramy, jednostki napędowej, sile trakcji, a także konstrukcji narzędzia roboczego. Zmianom uległa także kabina operatora, oraz układ elektroniczny mający zwiększać możliwości maszyny. Ulepszono także układ hydrauliczny, by był mniej awaryjny.

Ze względu na rozmiary, maszyna musi być rozkładana na części podczas transportu. Przewiezienie całości wymaga od sześciu do dziesięciu ciężarówek.

John Deere prezentuje nowoczesny spychacz ze zintegrowanym systemem stopniowania SmartGrade. Zmodernizowano poprzednio istniejące systemy przez zabudowanie wszelkich wrażliwych na uszkodzenia elementów (masztów, kabli) w kabinie operatora. System automatycznie podnosi spychacz, kiedy jest to konieczne, by zapobiegać poślizgom gąsienic.

Zintegrowanie elementów pomiarowych oraz panelu kontrolnego z maszyną to krok naprzód w tym rodzaju technologii. Brak zewnętrznej anteny nie kusi złodzieja, a cały system jest o wiele mniej narażony na uszkodzenia. Co więcej, oszczędzamy cenny czas na kontrolowaniu stanu okablowania i na kalibracji urządzenia przy zmianie miejsca robót. Cena systemu SmartGrade jest również zintegrowana, więc zapłacimy tylko raz - za maszynę wraz z wyposażeniem.

Maszyna jest wyposażona w silnik diesla spełniający normy Tier 4/EU Stage IV wraz z opcją "eco", dzięki której zaoszczędzimy na paliwie bez straty produktywności. Jest także napędzany hydraulicznie wentylator zapewniający efektywne chłodzenie, redukujący hałas i zwiększający oszczędność paliwa. Moc silnika to 130 KM z trzema reduktorami.