Zdalna praca to luksus, który wydaje się nieosiągalny dla operatorów maszyn roboczych. A właściwie - wydawał się do czasu, kiedy CAT zaprezentował swoje najnowsze dzieło: CAT Command z możliwością sterowania koparkami czy ładowarkami zdalnie, bez względu na odległość.

Podczas wirtualnego spotkania z przedstawicielami marki, na przełomie listopada i grudnia zaprezentowano szereg nowości CATa: koparki gąsienicowe i kołowe oraz koparko - ładowarki. Prezentacje, które dotychczas odbywały się na żywo, przyjęły w tym roku zupełnie nową formę ze wzgledu na zagrożenie epidemiologiczne. Reporterzy, przedsiębiorcy i pasjonaci sprzętu jednej z najpopularniejszych marek na świecie mogli, zasiadając wygodnie przed komputerem czy telefonem, wziąć udział w prezentacji tegorocznych nowości oraz zapowiedzi tych, które zobaczymy w przyszłym roku.

Jednakże, najbardziej innowacyjne i futurystyczne wydaje się rozwiązanie nazwane CAT Command, które przeniosło termin "zdalne sterowanie" na zupełnie nowy poziom. Wykorzystując przeszło 30 letnie doświadczenie w badaniach nad maszynami autonomicznymi, inżynierowie CATa dali operatorom możliwość połączenia i sterowania zdalnie maszynami podczas kopania, ładowania, spychania czy zagęszczania. Co więcej, w razie potrzeby jeden operator może szybko przełączać się z jednej maszyny na inną, bez konieczności przesiadania się na inną konsolę, nie wspominając już o wychodzeniu z kabiny!

Szybko, łatwo, fabrycznie

CAT Command jest w pełni zintegrowany z układem sterowania maszyn, co powoduje płynną i natychmiastową reakcję na polecenia operatora. Cały układ jest instalowany w maszynach fabrycznie i może być szybko przenoszony z jednego egzemplarza do innego, co znacznie zwiększa elastyczność.

Wersja CAT Command "line-of-sight" (ang. w zasięgu wzroku) pozwala na sterowanie zdalnie maszyną, która pozostaje w polu widzenia operatora, przy pomocy fal radiowych. Konsola jest zawieszana na wygodnych szelkach i obsługuje wszystkie funkcje maszyny. Zaletą takiego rozwiązania, w konkretnych stuacjach, jest to, że operator pozostaje na placu budowy, a jednocześnie nie musi wsiadać do maszyny by wykonywać zadania. Jednocześnie, nie jest wymagana dodatkowa infrastruktura komunikacyjna w miejscu pracy. Główną zaletą tej wersji CAT Command jest możliwość wysłania maszyny bez operatora w miejsce o zwiększonym ryzyku wypadku.

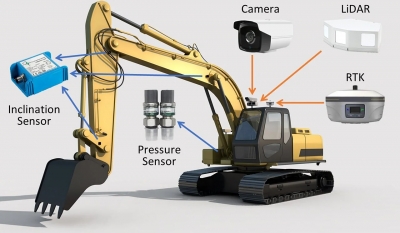

Ale to nie wszystkie możliwości - CAT poszedł krok dalej, umożliwiając sterowanie maszynami na praktycznie nieograniczoną odległość. Dzięki stacji roboczej połączonej z siecią wi-fi, operator może sterować dowolną maszyną z ciepłego biura, z dala od wszelkich zagrożeń i niedogodności. Dodatkowym wymaganiem jest instalacja kamer na maszynie, przekazujących obraz otoczenia do centrali, a także sprawne połączenie z siecią wi-fi w miejscu pracy. To właśnie stacja robocza umożliwia operatorom szybkie przełączanie się między maszynami, a także spokojną pracę, bez wibracji i potencjalnych zagrożeń. Jak mówili dziś przedstawiciele CATa, testy wykazały, że zastosowanie układu sterowania zdalnego przyczynia się nawet do mniejszego zużycia paliwa oraz części maszyn, ponieważ "oszczędzamy" na przejazdach normalnie wykonywanych w ramach przerwy czy zmiany operatora. Ale to jeszcze nie wszystkie zalety...

Bezpieczeństwo - jak w biurze

Przedsiębiorstwa, które testowały CAT Command "na własnej skórze" zwróciły uwagę na cały szereg korzyści płynących z nowego rozwiązania. W niektórych sytuacjach, zamiast poświęcać czas i pieniądze na transportowanie pracowników do miejsca pracy, wystarczy ich zaprosić do biura. Dodatkowo, praca osób niepełnosprawnych czy po wypadku tymczasowo ograniczającym możliwości poruszania się jest znacznie ułatwiona. Maszyny pracują z mniejszymi przestojami i mniejszym zużyciem.

Niektórzy słuchacze dzisiejszego seminarium wyrazili obawy dotyczące bezpieczeństwa. W razie zerwania połączenia ze stanowiskiem, system bezpieczeństwa automatycznie wyłącza maszynę. Podobnie, jeśli operator z jakiegoś powodu opuści stanowisko pracy, czujnik obecności wykryje jego nieobecność i również zatrzyma koparkę czy ładowarkę. Niestety, CAT Command nie korzysta jeszcze z sieci 5G, więc konieczne jest zapewnienie wi-fi w miejscu pracy. Na razie nie przewiduje się także projektowania i produkcji maszyn całkowicie pozbawionych kabiny - jak mówił przedstawiciel CATa, użytkowników cieszy elastyczność, jaką daje możliwość wykorzystania maszyny zarówno do pracy zdalnej, jak "klasycznie".

CAT Command był testowany przez firmy zajmujące się pracą w niebezpiecznych warunkach, gdzie dotychczas ryzyko wypadku było zwiększone. Doskonałym przykładem są koparki pracujące przy załadunku kruszywa do ładowni barek towarowych, a także maszyny pracujące przy przeładunku popiołu. Instalacja systemu CAT Command w wersji line-of-sight zajmuje około 1,5 dnia, podczas, gdy instalacja non-line-of-sight to 2 do 2,5 dnia pracy.